Le brasage des métaux

Le brasage des métaux est un procédé de soudage utilisé pour joindre des pièces métalliques de manière solide et durable. Il s’agit d’une technique largement répandue dans de nombreux secteurs industriels, tels que l’automobile, l’aérospatiale, l’électronique et bien d’autres.

1.1 Utilisation du brasage en tuyauterie

Qu’est-ce que le brasage ?

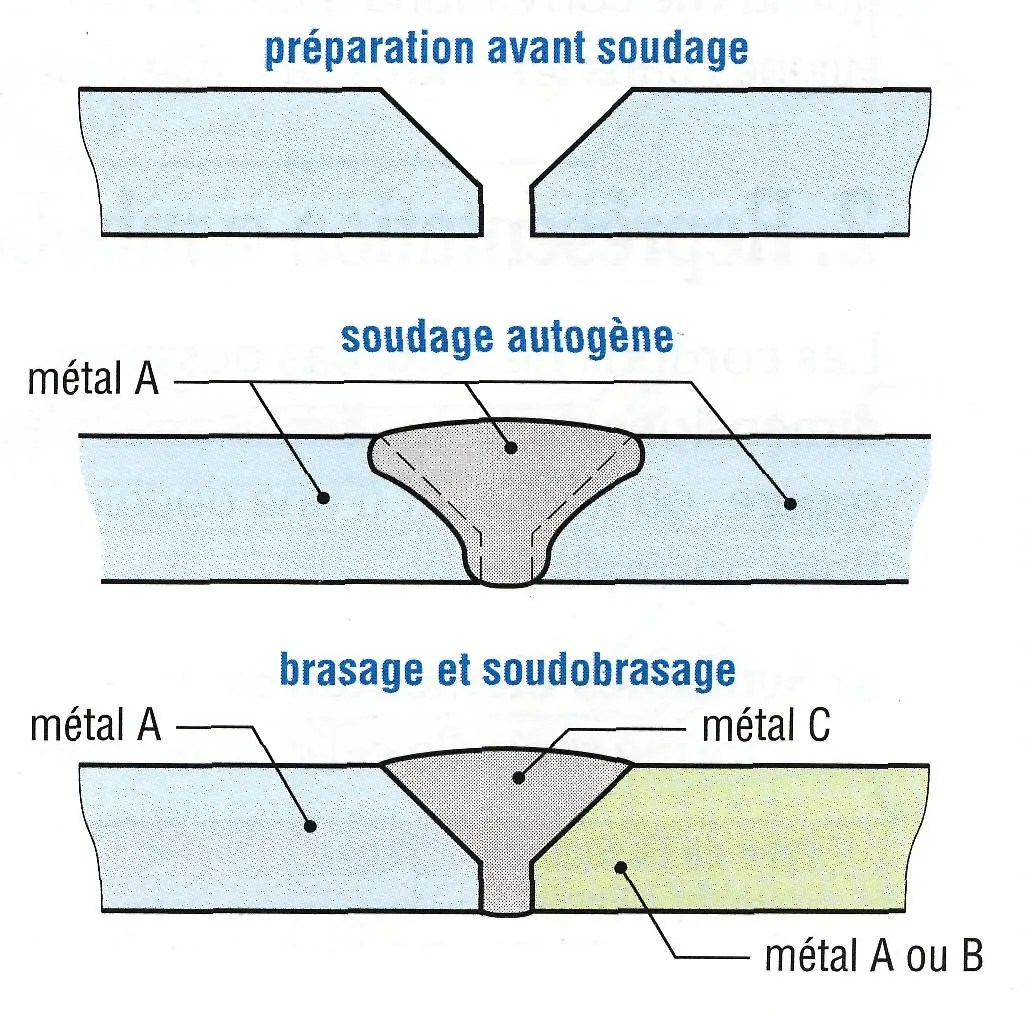

Le brasage, contrairement à la soudure, ne nécessite pas la fusion des métaux à assembler, mais plutôt celle du métal d’apport, dont le point de fusion est bas. Cela signifie que des températures moins élevées sont requises par rapport à la soudure, ce qui se traduit par une économie d’énergie, notamment lors de travaux de grande envergure. La pratique du brasage est très pratique, car elle élimine le souci de la différence de température de fusion entre les deux parties à assembler.

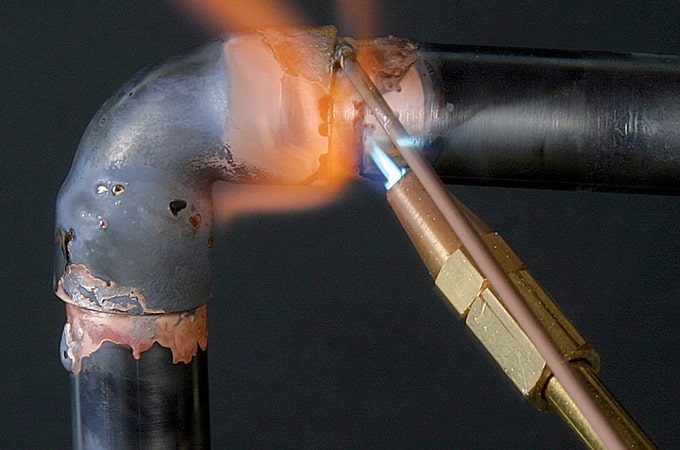

Pour utiliser cette technique, il est d’abord nécessaire de chauffer les deux pièces à souder, puis d’introduire le métal d’apport, qui fondra au contact des surfaces (et non sous la chaleur de la flamme d’un fer à souder). Au fur et à mesure que le métal d’apport ramollit, il se diffuse par capillarité. En refroidissant, les deux pièces deviennent indissociables, formant un joint solide.

L’étain, éventuellement associé au nickel, peut être utilisé comme métal d’apport dans le brasage. Autrefois, le plomb était également couramment utilisé, mais son utilisation a été restreinte et même interdite pour toutes les canalisations d’eau potable en raison de la libération de particules hautement toxiques pour notre organisme.

1.2 Différence entre soudage et brasage

Différents procédés de brasage

Brasage tendre

Le brasage tendre, également appelé brasage à basse température, est un processus de brasage qui utilise un matériau d’apport à faible point de fusion, généralement en dessous de 450°C. Il est couramment utilisé pour assembler des métaux non ferreux tels que le cuivre, le laiton et l’aluminium. Le brasage tendre est adapté aux applications nécessitant une liaison temporaire ou une faible résistance mécanique. Il peut être effectué à l’aide d’un chalumeau ou d’un fer à souder.

Brasage fort

Le brasage fort, également connu sous le nom de brasage à haute température, est un processus de brasage qui utilise un matériau d’apport ayant un point de fusion plus élevé, généralement au-dessus de 450°C. Ce type de brasage permet d’obtenir des joints plus résistants et durables, adaptés aux applications nécessitant une plus grande solidité mécanique. Le brasage fort est couramment utilisé pour assembler des métaux ferreux tels que l’acier et l’acier inoxydable, ainsi que des métaux non ferreux.

Brasage par induction

Le brasage par induction est un processus de brasage qui utilise la chaleur générée par induction électromagnétique pour chauffer les pièces à assembler et faire fondre le matériau d’apport. Il offre des avantages tels qu’une chauffe rapide et ciblée, une efficacité énergétique élevée et une production en série automatisée. Le brasage par induction est couramment utilisé dans l’industrie automobile, l’industrie électronique et d’autres secteurs nécessitant des assemblages de haute précision.

Brasage sous vide

Le brasage sous vide est un processus de brasage qui se déroule dans un environnement sous vide, où l’oxygène et les autres gaz sont éliminés. Cela permet d’éviter l’oxydation des surfaces métalliques et de favoriser une liaison propre et solide entre les pièces. Le brasage sous vide est utilisé pour assembler des matériaux sensibles à l’oxydation, tels que les aciers inoxydables, les alliages de titane et les composants électroniques. Il offre des joints de haute qualité et une excellente intégrité structurelle.

Chacun de ces types de brasage présente des avantages et des applications spécifiques, en fonction des matériaux à assembler, des exigences de résistance mécanique et des contraintes environnementales. Il est important de choisir le type de brasage approprié en fonction des besoins spécifiques de chaque projet.

Les conditions d’application du brasage

Préparation des surfaces à assembler

La préparation des surfaces est une étape essentielle dans le processus de brasage, car elle garantit la qualité et la solidité du joint formé. Tout d’abord, il est nécessaire d’éliminer les contaminants tels que la saleté, la graisse, l’oxydation ou les revêtements présents sur les pièces à souder. Cela peut être réalisé en utilisant des produits de nettoyage appropriés, tels que des dégraissants ou des solvants spécifiques.

Il est recommandé de réaliser une opération de décapage pour éliminer les couches d’oxyde présentes sur les surfaces métalliques. Le décapage peut être effectué à l’aide de solutions acides ou de flux de brasage adaptés aux matériaux utilisés. Une fois les surfaces nettoyées et décapées, il est nécessaire de les maintenir dans un environnement protégé pour éviter toute contamination avant le brasage.

Choix des matériaux d’apport

Le choix des matériaux d’apport est un aspect crucial lors du brasage, car ils déterminent en grande partie la qualité et les propriétés du joint formé. Différents matériaux d’apport sont disponibles, chacun avec ses propres avantages et inconvénients.

| Matériau d’apport | Avantages | Inconvénients |

| Étain | Faible point de fusion, facile à utiliser | Faible résistance mécanique, moins adapté aux charges élevées |

| Argent | Excellente conductivité thermique et électrique | Coût élevé, nécessite des températures de brasage élevées |

| Cuivre | Bonne conductivité thermique | Coût élevé, nécessite des températures de brasage élevées |

| Alliages d’argent | Bonne résistance mécanique, large plage de température | Coût élevé, nécessite des flux spécifiques |

| Alliages de cuivre | Résistance mécanique élevée, bonne conductivité thermique | Plus difficile à manipuler, peut nécessiter des traitements |

| Aluminium | Léger, bonne conductivité thermique | Propice à la formation de fissures, nécessite un flux spécial |

Il est important de choisir le matériau d’apport adapté en fonction des matériaux à assembler, des conditions d’utilisation et des propriétés recherchées. Par exemple, l’étain est couramment utilisé pour le brasage tendre, tandis que les alliages d’argent et de cuivre sont privilégiés pour le brasage fort nécessitant une résistance mécanique élevée. Les propriétés spécifiques de chaque matériau d’apport doivent être considérées, ainsi que leur compatibilité avec les surfaces à souder. Il est également essentiel d’utiliser les flux de brasage appropriés pour assurer une bonne mouillabilité et une liaison solide entre les surfaces et le matériau d’apport.

Techniques de brasage et équipement nécessaire

Le brasage peut être réalisé en utilisant différentes techniques, chacune adaptée à des situations spécifiques. Voici quelques-unes des techniques de brasage couramment utilisées

Brasage à la flamme

Cette technique utilise une flamme produite par un chalumeau ou un chalumeau oxyacétylénique pour chauffer les pièces à assembler et faire fondre le matériau d’apport. Le brasage à la flamme est polyvalent et largement utilisé dans de nombreuses applications, allant de la plomberie à l’assemblage de composants électroniques.

Brasage par induction

Cette technique utilise le principe de l’induction électromagnétique pour chauffer les pièces à souder et faire fondre le matériau d’apport. Un générateur d’induction crée un champ magnétique qui génère de la chaleur dans les pièces conductrices. Le brasage par induction est rapide, précis et efficace, et il est souvent utilisé dans les industries nécessitant une production en série.

Brasage par refusion

Cette technique consiste à réchauffer un joint déjà brasé pour fondre à nouveau le matériau d’apport. Cela permet de renforcer le joint en ajoutant davantage de matériau d’apport et en améliorant l’intégrité structurelle. Le brasage par refusion est couramment utilisé pour les réparations ou pour améliorer la résistance d’un joint existant.

Brasage sous vide

Cette technique de brasage se déroule dans un environnement sous vide contrôlé, éliminant ainsi l’oxygène et les gaz indésirables. Le brasage sous vide permet d’obtenir des joints propres, exempts d’oxydation, et offre une grande fiabilité et une excellente qualité de brasage.

En ce qui concerne les équipements nécessaires, ils peuvent varier en fonction de la technique de brasage utilisée. Cependant, certains équipements de base comprennent un fer à souder ou un chalumeau, des flux de brasage pour favoriser la mouillabilité, des supports de pièces pour maintenir les pièces à souder en place, ainsi que des pinces, des étaux ou d’autres dispositifs de fixation. Des outils de nettoyage et de préparation des surfaces, tels que des brosses métalliques ou des décapants, sont également nécessaires pour assurer une préparation adéquate avant le brasage.

Avantages et limitations du brasage

De nos jours, le brasage est probablement la méthode d’assemblage de métaux la plus polyvalente, pour plusieurs raisons :

Les joints brasés offrent une solidité exceptionnelle : Sur les métaux non ferreux et les aciers, un joint brasé réalisé correctement dépasse souvent la résistance à la traction des métaux assemblés. Ces joints présentent une grande ductilité, ce qui leur permet de supporter des chocs et des vibrations considérables.

Le brasage se distingue par sa facilité et sa rapidité d’exécution : Les compétences requises par l’opérateur sont aisément acquises. De plus, le brasage convient parfaitement à l’assemblage de métaux de natures différentes. Il est donc possible de combiner facilement des métaux ferreux avec des métaux non ferreux, même si ces derniers ont des points de fusion très variables. Le processus de brasage est généralement réalisé en une seule opération, ce qui limite le besoin de meulage, de limage ou de finition mécanique une fois le joint terminé.

Une autre caractéristique avantageuse du brasage est l’utilisation de températures relativement basses, réduisant ainsi les risques de déformation, de surchauffe ou de fusion des métaux assemblés. Sur le plan économique, le brasage présente un coût par joint favorable comparé à d’autres méthodes d’assemblage des métaux.